En general, las fundiciones grises tienen un porcentaje en masa de carbono entre el 2.5% y el 4%. Suelen añadírseles, además, elementos grafitizantes que dificultan la combinación del carbono con el hierro para formar Fe3C y, por tanto, promueven la aparición de carbono libre, en forma de grafito, C(gr). Tanto el Si como el P son elementos grafitizantes, y suelen encontrarse en las fundiciones grises en porcentajes que oscilan entre el 0.5% y el 3.5% para el caso del Si, y entre el 0.8% y el 1.5%, para el P.

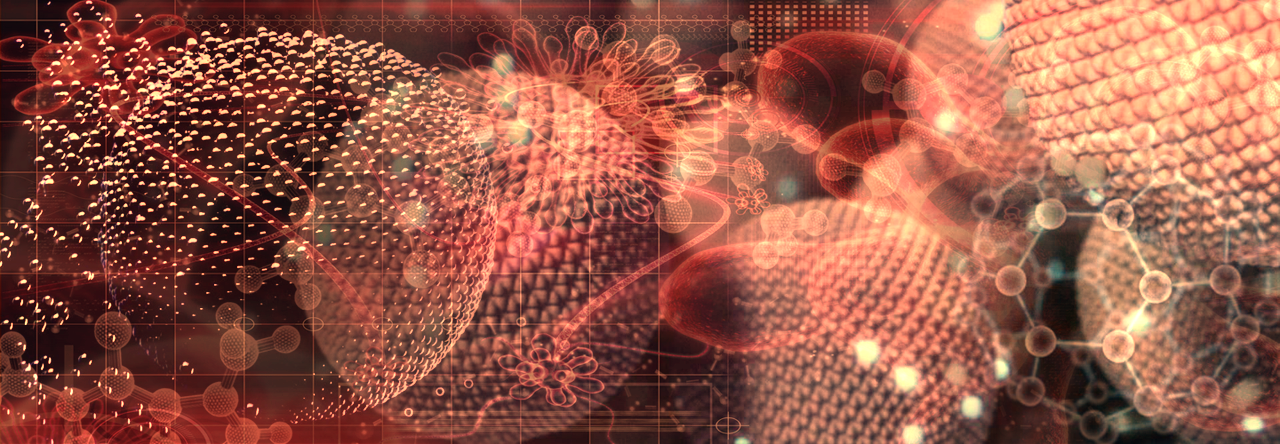

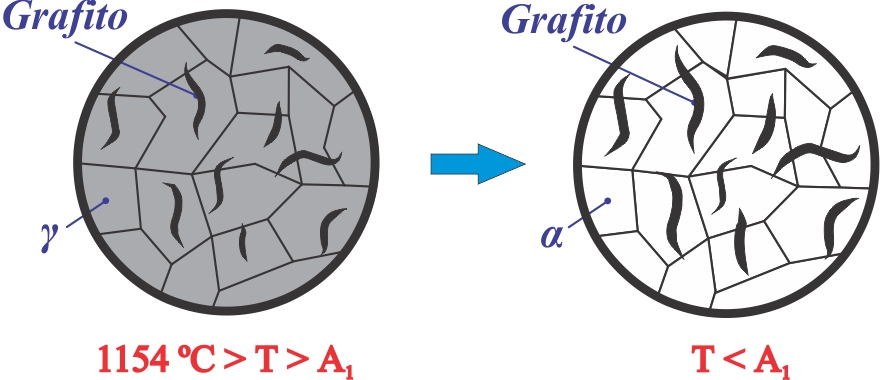

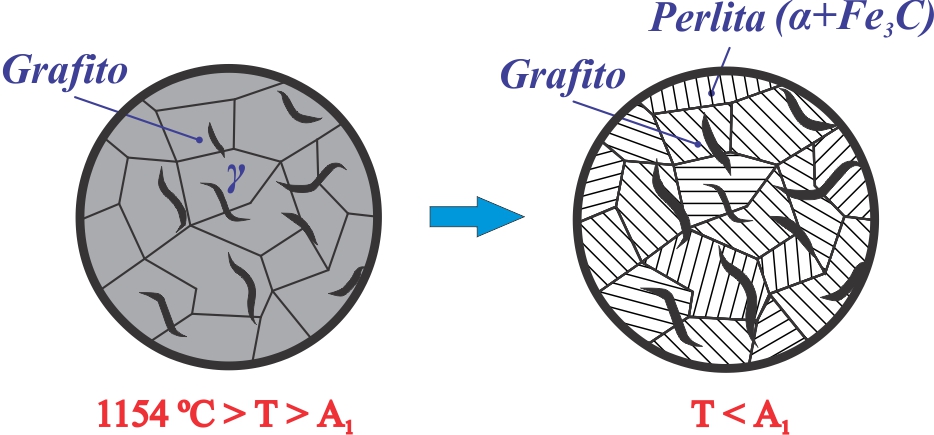

En cuanto a la evolución microestructural de las fundiciones grises, durante su enfriamiento, entre la línea de líquidus y la correspondiente a la transformación eutéctica (Figura 1), comienza a formarse austenita (γ). A la temperatura eutéctica el líquido remanente se transforma en el eutéctico γ + C(gr), donde el grafito aparece en forma de laminillas curvadas. Posteriormente, el control del ritmo de enfriamiento durante la transformación eutectoide permite obtener fundiciones grises con diferentes propiedades.

|

|

|

|

| Figura 1 | |

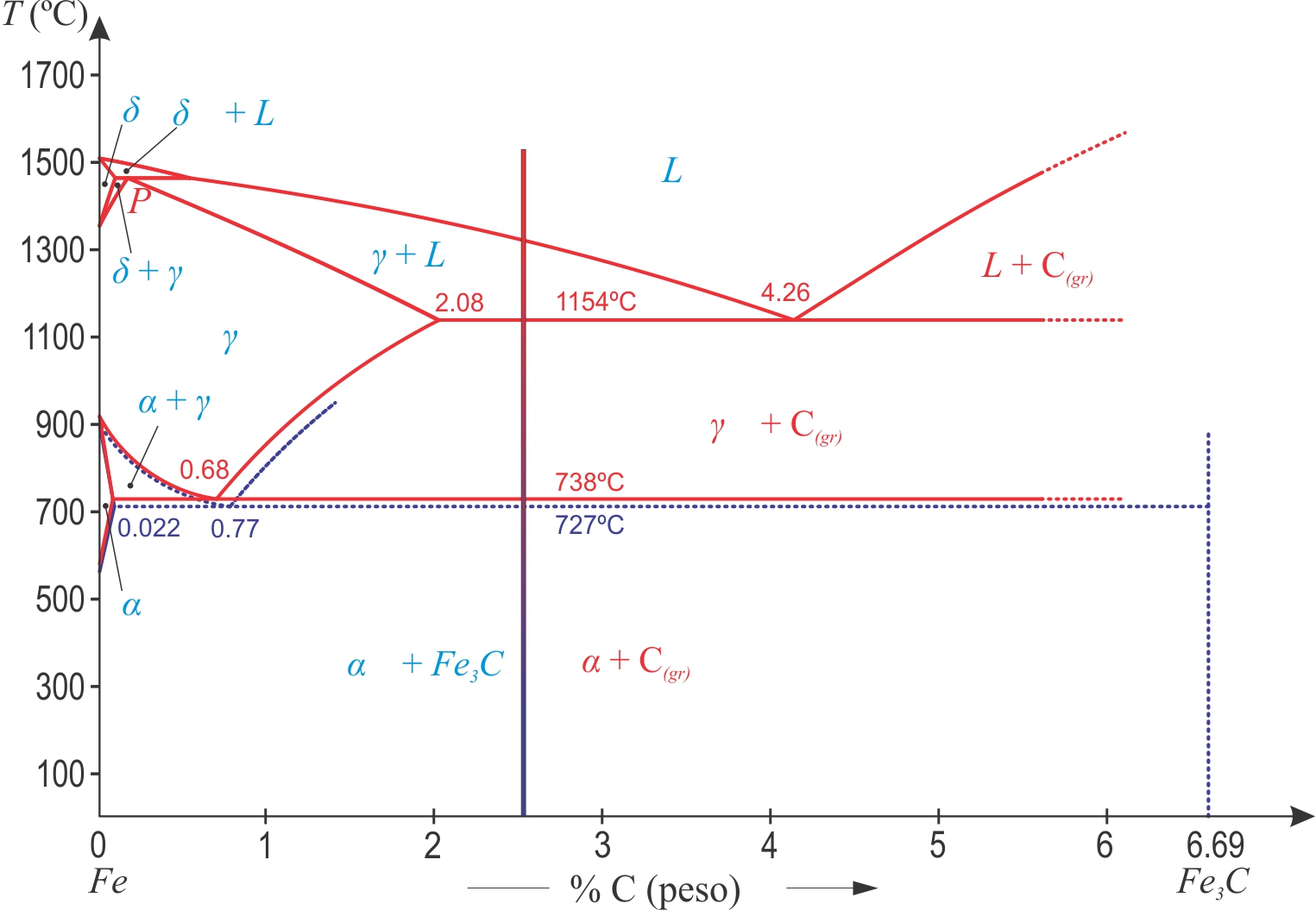

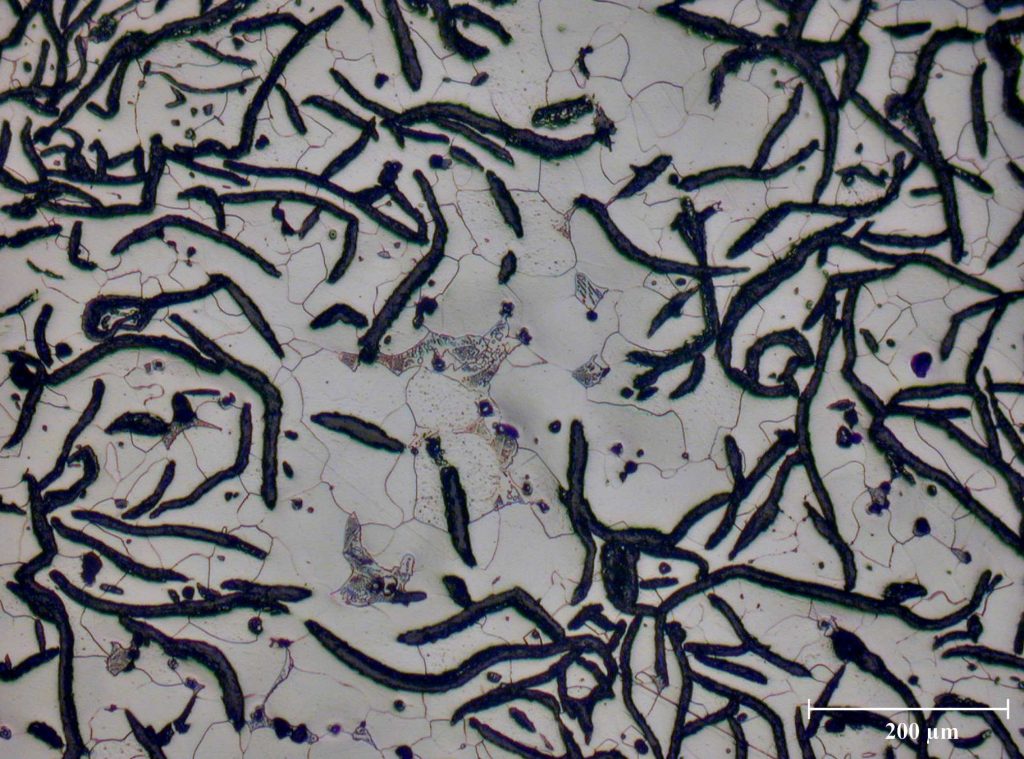

Hay que tener en cuenta que el enfriamiento lento, y la presencia de elementos grafitizantes promueven la aparición de grafito, en detrimento de la formación de cementita. Por esto, si el enfriamiento en la zona de la transformación eutectoide es lento (Figura 1), se favorece que la fase γ se transforme en α + C(gr). El grafito se unirá al ya formado durante la transformación eutéctica, de modo que la fundición gris, a temperatura ambiente, está compuesta por una matriz de ferrita (α) en la que se dispersan laminillas de grafito. Un material con esta microestructura se denomina fundición gris ferrítica (Figura 2).

Figura 2

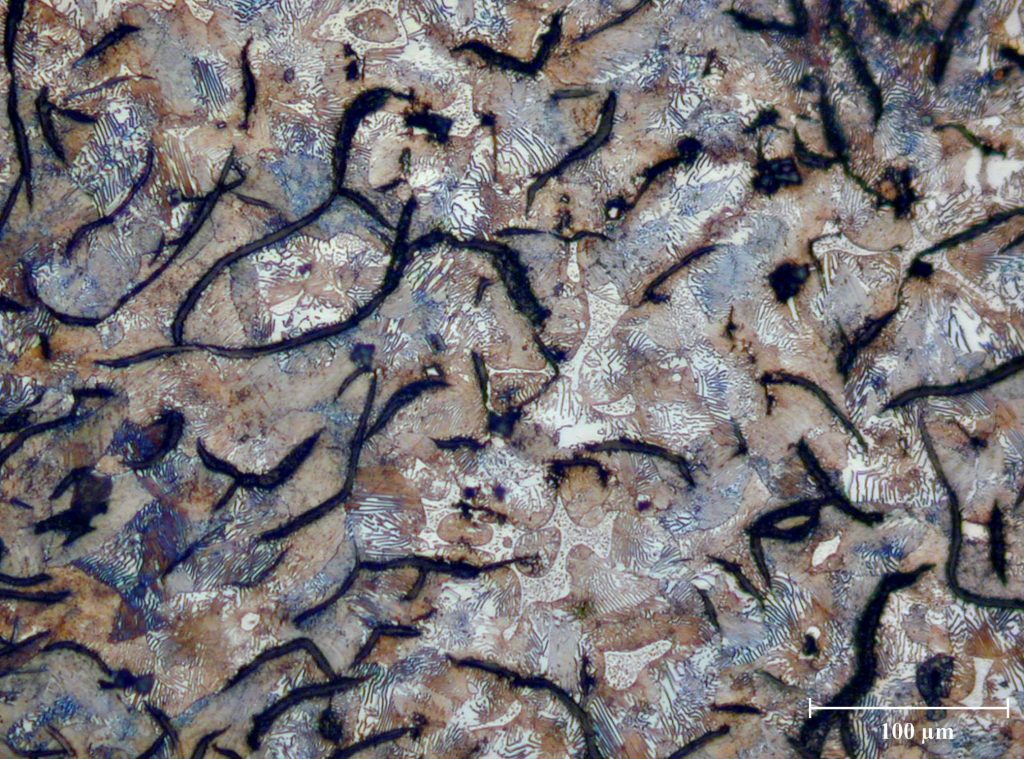

Figura 2Si por el contrario, el enfriamiento durante la transformación eutectoide es rápido (Figura 1), se promueve la aparición de la fase metaestable (cementita); es decir, se favorece la transformación γ → α + Fe3C. Así, la estructura de la fundición estará constituida por una matriz de perlita con laminillas de grafito y, por esto, se denomina fundición gris perlítica (Figura 3). La perlita hace que esta fundición tenga una mayor resistencia que las grises ferríticas, con el inconveniente de que son menos dúctiles. Mediante enfriamientos con ritmos intermedios entre los que dan lugar a las fundiciones grises perlíticas y ferríticas, pueden obtenerse matrices constituidas por mezcla de ferrita y perlita (fundiciones grises ferrítico-perlíticas), que tienen propiedades intermedias entre las puramente perlíticas y las puramente ferríticas.

Figura 3

Figura 3En relación a sus propiedades, las fundiciones grises son materiales mucho más baratos que los aceros, son más fácilmente moldeables, tienen una muy superior capacidad de amortiguación y de resistencia al desgaste, y soportan mejor la corrosión atmosférica. Su punto débil es el comportamiento a tracción, dado que tanto su resistencia como su alargamiento son muy inferiores a las de los aceros. No obstante, las propiedades antes mencionadas, unidas a su excelente resistencia a compresión, hacen de las fundiciones grises un material muy empleado en la industria. Es fácil encontrarlas en los bloques de motores diésel, en cajas de cambio de vehículos pesados, en bloques y cabezas de cilindros de motores de explosión, en bombas hidráulicas, en maquinaria agrícola, etc.