Este ensayo es bien distinto de los anteriores, y está diseñado para proporcionar el valor de la dureza del material, que se define como el valor de la carga aplicada por un penetrador, dividido entre el área de la huella provocada. El anterior es el caso, entre otros, de los ensayos de dureza Brinell y Vickers, pero no de la variante Rockwell, donde la dureza se mide según la profundidad alcanzada por el penetrador en el material.

El durómetro (Fig. 1) consta de una plataforma con movimiento vertical para acercar la muestra al penetrador. Una vez posicionada, y habiendo seleccionado el tipo de ensayo a realizar, se aplica una determinada carga. En los durómetros más antiguos, las diferentes cargas se aplican gracias a un sistema de contrapesos. En los actuales, se utiliza un sistema de aplicación de carga en lazo cerrado, consistente en un motor que aplica una carga que es constantemente evaluada y corregida gracias a una célula de carga incorporada en el equipo. Así se eliminan los errores potenciales asociados a los durómetros con tecnología de peso muerto. Para los ensayos Brinell y Vickers, el equipo dispone de un juego de lentes que se sitúa automáticamente sobre la pequeña huella realizada, apareciendo esta mostrada en una pantalla. Se miden entonces las dimensiones de la huella y el controlador del equipo devuelve como resultado el valor de la dureza. En el ensayo Rockwell, el valor de la dureza es calculado automáticamente a partir de la profundidad final del penetrador en la muestra.

Figura 1. (a) Esquema de un durómetro. (b) Esquema mostrando un detalle del equipo con una muestra preparada para la realización de un ensayo.

La norma UNE-EN ISO 6506 para dureza Brinell, UNE-EN ISO 6507 para dureza Vickers y UNE-EN ISO 6508 para dureza Rockwell regulan la temperatura del ensayo, los tipos de penetradores, las cargas a aplicar, los tiempos de aplicación de la carga, la velocidad de descenso del penetrador, el nivel de preparación de la superficie a ensayar, el espesor mínimo de la muestra y la zona de la muestra a ensayar (alejada de los bordes de la misma o de huellas anteriores).

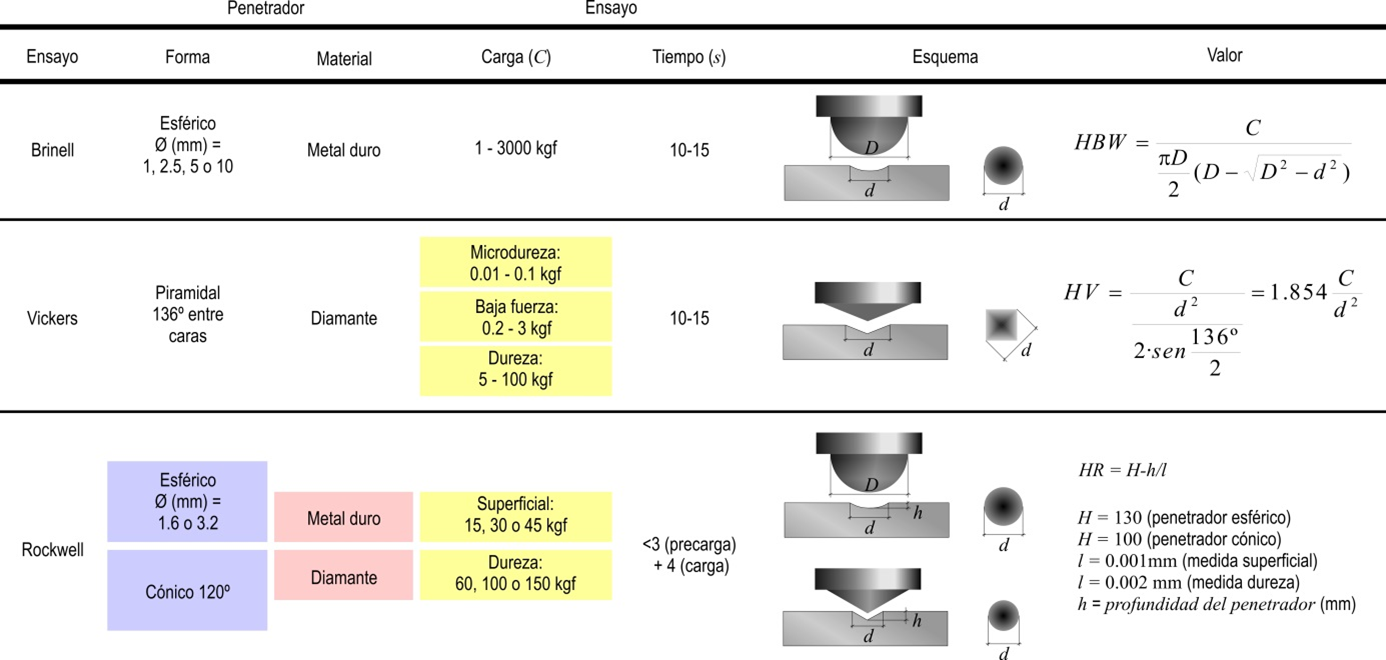

En concreto, en el ensayo de dureza Brinell se debe emplear como penetrador una bola de 1, 2.5, 5 ó 10 mm de diámetro de metal duro. Las fuerzas aplicadas, habitualmente durante un tiempo de 10 a 15 s, son tales que el valor de la llamada relación fuerza-diámetro o constante de ensayo, (1/9.807)·(F/D2), resulte ser 1, 2.5, 5, 10, 15 ó 30. Según lo anterior, las fuerzas se sitúan entre 9.807 y 29420 N, o lo que resulta equivalente, las cargas varían entre 1 y 3000 kgf. Esta relación fuerza-diámetro es útil para saber si es posible comparar valores obtenidos con distintos penetradores o distintas cargas, ya que sólo serán comparables aquellos valores obtenidos con igual relación. Uno de los principales inconvenientes de este método es que para que sea válido, el diámetro de la huella provocada debe estar comprendido entre 0.24 y 0.6 veces el diámetro del penetrador. Si esto no sucede, deben cambiarse las condiciones de ensayo.

El ensayo de dureza Vickers puede aplicarse a materiales más duros que los ensayados mediante Brinell, al realizarse con un penetrador de diamante con forma de pirámide cuyas caras forman un ángulo de 136º. Las fuerzas aplicadas varían entre 0.09807 y 0.9807 N para ensayos de microdurezas, entre 1.961 y 29.42 N para ensayos de dureza de baja carga, y entre 49.03 y 980.7 N para los ensayos de dureza, propiamente dicha. (Las cargas equivalentes resultan entre 0.01 y 0.1 kgf para la microdureza, entre 0.2 y 3 kgf para la dureza a baja carga y ente 5 y 100 kgf para la dureza). Las cargas se aplican también durante un tiempo de 10 a 15 s. A diferencia de la dureza Brinell, la forma del penetrador asegura siempre la posible comparación entre diversas medidas.

Por último, el ensayo de dureza Rockwell es el más fácil de realizar, pues no se hace necesario medir la huella generada. La propia máquina de ensayo controla el desplazamiento vertical del penetrador y, en función del mismo, establece la dureza del material. En este ensayo, un penetrador de metal duro, esférico con dos posibles diámetros (1.588 o 3.175 mm), o de diamante con forma de cono con 120º y un radio de curvatura de 0.2 mm en la punta, aplica una precarga (F0) sobre la muestra, durante un tiempo inferior a 3 s (Fig. 25). Esta precarga puede ser de 29.42 o 98.07 N, lo que equivale a 3 o 10 kgf, dependiendo de si el ensayo se utiliza para medir propiedades superficiales o de todo el material. Con ello se evita la preparación tan exhaustiva de la superficie de la muestra, como sí se exige en los métodos anteriores. Posteriormente, la precarga se incrementa hasta la carga final (F0+F1): 147.1, 294.2 o 441.3 N (15, 30 o 45 kgf) para la menor de las precargas, y 588.4, 980.7 o 1471 N (60, 100 o 150 kgf) para la precarga mayor, que se aplica durante 4 s, para volver a disminuir la carga hasta el valor de la precarga (F0). Las distintas combinaciones de tipo de penetrador, precarga y carga dan lugar a distintas escalas de dureza Rockwell.

Figura 2 |

La posición del penetrador en el momento en que se retira la carga, y permanece sólo la precarga, es la que determinará la dureza del material. Para establecer la escala de medida (completamente arbitraria) se considera una pequeña distancia de 0.2 mm contada a partir de la posición del penetrador al aplicar la precarga inicial (0.1 mm para ensayos de dureza superficial). Si en su posición final, tras retirar la carga, el penetrador llega a 0.2 mm eso equivale a una dureza cero del material; en cambio, si el descenso del penetrador fuese de 0 mm, la dureza se consideraría 100 (cuando el penetrador usado es cónico) o 130 (si es esférico). La escala resulta de interpolar linealmente entre dichos valores.

La Fig. 3 resume los ensayos de dureza descritos.

Figura 3